Nachrichtenströme für exzellente Instandhaltung

Dietmar Glachs, Johannes Innerbichler, Christoph Schranz, Felix Strohmeier

(Salzburg Research)

Ausgangssituation

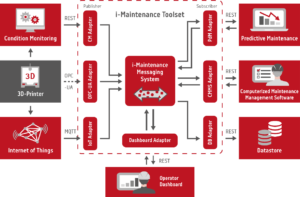

Im Beitrag „’Panta rhei‘ in der Instandhaltung” wurde eine message-orientierte Architektur zur Lenkung der Datenflüsse in Instandhaltungsprozessen beschrieben. Die darauf basierende Open Source Implementierung, das i-Maintenance Toolset, wurde in einem Labor bei Salzburg Research für Vorführungs- und Schulungszwecke eingesetzt. Der Demonstrator zeigt die Verarbeitung von instandhaltungsrelevanten Messwerten einer Produktionsanlage in kommerziellen Lösungen für Instandhaltungsmanagement (isproNG) und für Predictive Maintenance (inCARE).

Als modellhafte Industrieanlage fungiert in der Laborumgebung ein 3D-Drucker, der mit IoT-Sensoren und einem Condition Monitoring System ausgestattet wurde, um Daten für verschiedene Instandhaltungsszenarien bereitzustellen: So wird z.B. die Temperatur des Druckmaterials kontrolliert und der Materialfluss zum Druckkopf überwacht. Ziel der Laborinstallation war die frühzeitige Erkennung von Produktionsausfällen anhand der erfassten Daten und durch Vergleich mit historischen Aufzeichnungen. Durch rechtzeitige Instandhaltungsmaßnahmen sollen Zeit-, Material- und Energieverluste minimiert werden. Eine Übersicht der Datenströme ist in Abbildung 1 dargestellt.

(© Salzburg Research)

Datenerfassung an der Produktionsanlage

Der 3D-Drucker im Labor wurde sowohl mit einer industriellen Lösung zur Temperaturfeldmessung (Condition Monitoring), als auch mit einem IoT-Messsystem, bestehend aus Materialvorschubsensor, Beschleunigungssensor und Videoüberwachung ausgestattet. Beide Messsysteme senden kontinuierlich Daten an das i-Maintenance Messaging System.

Kommunikation im i-Maintenance Toolset

Die Kerntechnologie im i-Maintenance Toolset bildet die Streaming-Plattform Apache Kafka. Im Vergleich zu anderen Messaging Systemen stehen bei Apache Kafka Skalierbarkeit und Ausfallsicherheit durch Redundanzen im Vordergrund. Die semantische Beschreibung der Datenströme liefert ein GOST Server, welcher auf dem offenen Sensor-Things Standard beruht und sich, in Übereinstimmung mit der Instandhaltungsmanagementsoftware, auch um die Verwaltung von Sensorinstanzen kümmert. Diese Zusatzinformationen werden von den Adaptern genutzt um die Nachrichten für das jeweils angeschlossene System aufzubereiten und zu interpretieren.

inCARE – Predictive Analytics zur Prognose der Restlaufzeit

Anhand von Aufzeichnungen über Störfälle, historischer Messdaten und Echtzeit-Daten wird mit Hilfe von Prognosemodellen die Restlaufzeit bis zur Durchführung einer Druckkopf-Reinigung berechnet. Die Prognosen des Predictive Analytics Systems inCARE (siehe dazu Beitrag „Predictive Maintenance”») werden als „Predictive Alerts“ an das i-Maintenance Messaging System übergeben und vom Instandhaltungsmanagement-System (isproNG) übernommen.

isproNG – Planung von Instandhaltungsmaßnahmen

Im Rahmen des Projekts wird die Instandhaltungssoftware isproNG eingesetzt (CMMS) (siehe dazu Beitrag „Digitalisierung ohne Software”»). Diese stellt Informationen über die Anlagenstruktur und das Ersatzteilmanagement zur Verfügung. Die Instandhaltungssoftware übernimmt wichtige am 3D-Drucker erfasste Sensorwerte, um z.B. bei Über- oder Unterschreitung von Schwellwerten eine Störmeldung zu generieren. Zusätzlich erhält isproNG die Predictive Alerts des Analyse-Werkzeugs inCARE. Die berechneten Restlaufzeiten der Komponenten des 3D-Druckers werden im Instandhaltungsplanungs-System in vorausschauende Störmeldungen übergeführt.

Nutzen

Das i-Maintenance Labor demonstriert eine umfassende Lösung für datenbasiertes Instandhaltungsmanagement auf Basis von industriellem Condition Monitoring und kostengünstiger, flexibel einsetzbarer IoT-Sensorik. Dabei werden spezialisierte Softwarekomponenten in das Toolset integriert. Durch den Einsatz zustandsorientierter und vorausschauender Instandhaltung lassen sich Zeit-, Material- und Energieverluste reduzieren. Zudem konnten die zugrundeliegenden Methoden im Labor validiert und optimiert werden. Ein Dashboard bietet einen Überblick über die wichtigsten Betriebsdaten der Anlage und bildet den Digitalen Zwilling der Anlage ab (siehe dazu Beitrag „Digital Twins” auf Seite 28»).

Zahlen – Daten – Fakten

Das i-Maintenance Labor wurde im Zeitraum zwischen November 2016 und Oktober 2018 aufgebaut und dient zu Schulungs- und Demonstrationszwecken für die Integration von Mess-Systemen mit proprietären Informationssystemen über ein Open Source Messaging-System.

Infobox

| Beteiligte Partner | Aufgabe im Projekt | Domain/Kontakt | |

| H&H Systems Software GmbH | Bereitstellung und Integration von isproNG | www.ispro-ng.com | |

| IPN Intelligent Predictive Networks GmbH | Bereitstellung und Integration von inCARE und Erstellung eines prädiktiven Analysemodells |

www.predictive.at | |

| Messfeld GmbH | Bereitstellung einer Condition Monitoring Lösung | www.messfeld.com | |

| Salzburg Research Forschungsgesellschaft m.b.H. | Konzeption, Entwicklung und Validierung des Toolsets im i-Maintenance Labor; Integration der Softwaresysteme | www.salzburgresearch.at, |